La synthèse des diamants HPHT reproduit la formation naturelle grâce à une technologie de presse à bande fonctionnant à 870 000 livres par pouce carré et à une température de 1300-1600°C. Les coûts de fabrication favorisent les grosses pierres en raison de la répartition des investissements en équipement, tandis que l'identification de la qualité repose sur des schémas de fluorescence ultraviolette caractéristiques et sur une analyse spectroscopique permettant de respecter les normes de certification GIA.

L'industrie du diamant se trouve à un carrefour technologique où la précision du laboratoire rencontre l'art géologique. Les diamants cultivés en laboratoire HPHT représentent la maîtrise de l'humanité en matière de transformation du carbone, recréant des conditions que la Terre a mis des millions d'années à atteindre. Vous découvrirez comment l'avancée de 1954 continue de révolutionner la joaillerie moderne grâce à une synthèse contrôlée qui permet d'obtenir des propriétés optiques identiques tout en réduisant considérablement l'impact sur l'environnement. Ce guide complet révèle les merveilles de l'ingénierie, les normes de qualité et les facteurs économiques à l'origine de la renaissance actuelle de la fabrication des diamants.

L'épreuve des faits : Pourquoi la technologie CVD remet en cause la domination de la technologie HPHT

Les partisans de la synthèse par dépôt chimique en phase vapeur (CVD) soutiennent que les exigences de pression extrême de la haute pression créent une complexité et une consommation d'énergie inutiles. Le dépôt chimique en phase vapeur fonctionne à des pressions plus faibles et permet de mieux contrôler les environnements de croissance, ce qui pourrait réduire les inclusions métalliques qui caractérisent certains diamants HPHT. Le procédé permet de construire des cristaux couche par couche avec un contrôle chimique précis, ce qui le rend intéressant pour les fabricants qui recherchent une qualité constante sans avoir recours à des systèmes hydrauliques massifs.

Toutefois, le procédé HPHT conserve des avantages décisifs en termes de vitesse de production et d'authenticité de la structure cristalline. Alors que le procédé CVD offre des conditions plus douces, l'environnement à haute pression du procédé HPHT reproduit plus fidèlement la formation naturelle du diamant, ce qui se traduit souvent par des propriétés optiques supérieures et moins de défauts structurels. Le procédé CVD peut exceller dans les laboratoires contrôlés, mais l'évolutivité éprouvée du procédé HPHT et des décennies de perfectionnement permettent de produire des diamants de qualité commerciale qui répondent aux normes rigoureuses de l'industrie de la bijouterie.

Diamants HPHT

High Pressure High Temperature

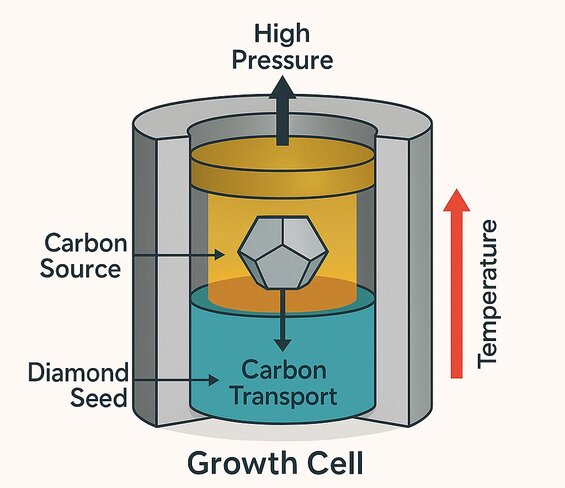

La méthode Haute Pression Haute Température reproduit le processus naturel de formation du diamant sous la croûte terrestre, à la manière d'une cocotte-minute géante.

Le processus HPHT de croissance des diamants a beaucoup évolué au fil des ans et, grâce aux progrès technologiques, il est désormais possible de produire des diamants d'une clarté, d'une couleur et d'un poids en carats élevés. Le processus prend en compte de nombreux facteurs, tels que le taux de croissance, la pression, la température et la composition de la cellule de réaction, afin de garantir que le diamant final réponde à des normes de qualité strictes.

Ce procédé est couramment utilisé dans l'industrie pour créer des diamants de grande taille et de haute qualité, ainsi que des diamants présentant des caractéristiques de couleur ou de clarté spécifiques. Les diamants produits par la méthode HPHT de LaBrilliante sont physiquement, chimiquement et optiquement identiques aux diamants extraits, ce qui les rend pratiquement impossibles à distinguer des diamants extraits.

Le procédé HPHT ne se limite pas aux diamants, car il peut également être utilisé pour créer d'autres pierres précieuses telles que les émeraudes et les rubis. En fait, certains des diamants les plus grands et les plus précieux du monde ont été cultivés à l'aide du procédé HPHT, notamment le plus gros diamant blanc jamais enregistré.

Le procédé HPHT offre également une option plus respectueuse de l'environnement pour ceux qui sont soucieux de leur impact sur la planète. Contrairement à l'extraction traditionnelle de diamants, qui peut avoir un impact significatif sur l'environnement, le procédé HPHT est mis en œuvre dans un laboratoire contrôlé, ce qui réduit l'impact sur l'environnement et les déchets générés.

En conclusion, le procédé HPHT est une technologie de pointe qui offre aux consommateurs une option plus durable et plus respectueuse de l'environnement pour l'acquisition de diamants de haute qualité. Compte tenu de la demande croissante d'options durables dans l'industrie du diamant, le procédé HPHT est appelé à jouer un rôle important dans le façonnement de l' avenir de l'industrie.

Maîtriser la création de diamants HPHT : Processus de fabrication étape par étape

La synthèse du diamant HPHT reproduit la formation naturelle en combinant des sources de carbone avec des catalyseurs métalliques dans des conditions extrêmes de pression de 5-6 GPa et de température de 1300-1600°C. Ce processus contrôlé transforme le graphite en structure cristalline de diamant dans des chambres de croissance spécialement conçues.

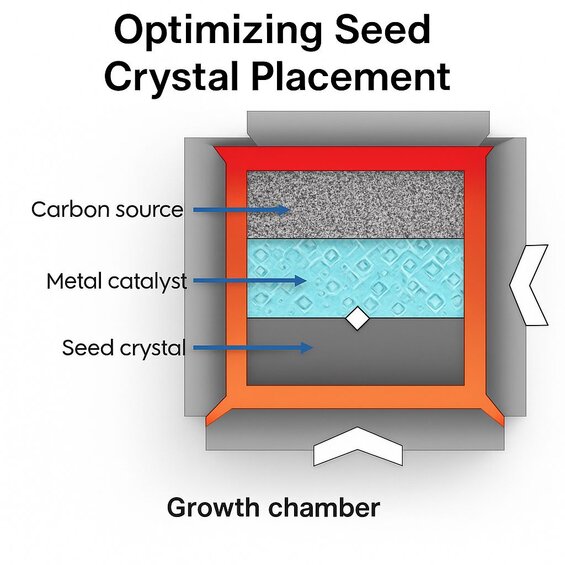

La fabrication commence par la mise en place de cristaux de diamant - généralement des échantillons de 0,5 à 2 millimètres qui servent de points de nucléation. Du graphite de grande pureté entoure chaque graine, ainsi que des catalyseurs métalliques contenant des alliages de fer, de nickel ou de cobalt. Le carbone se dissout dans le catalyseur fondu, créant des solutions sursaturées qui précipitent sur les graines sous forme de cristaux de diamant.

| Spécification | Cultivé en laboratoire à haute température (HPHT) | CVD en laboratoire | Diamant naturel |

|---|---|---|---|

| Pression (GPa) | 5.0-6.0 | 0.01-0.1 | 4.5-6.0 (formation naturelle) |

| Température (°C) | 1300-1600 | 700-1200 | 900-1300 (formation naturelle) |

| Taux de croissance (mm/jour) | 0.1-10 | 0.01-0.1 | 0.000001 (temps géologique) |

| Coût de l'équipement (USD) | 500 000 À 2 MILLIONS DE DOLLARS | 200K-$800K | Infrastructure minière 50 millions de dollars et plus |

| Temps de production | 7-14 jours | 14-28 jours | 1-3 milliards d'années |

| Qualité du cristal | VVS-SI, inclusions occasionnelles | IF-VVS, moins d'inclusions | Variable, IF-I3 |

| Taille maximale (ct) | 20+ carats | 15+ carats | 3000+ carats (trouvailles rares) |

| Consommation d'énergie | Élevée (systèmes de pression) | Moyenne (génération de plasma) | Très élevée (opérations minières) |

| Couleurs typiques | Incolore, jaune, bleu | Incolore, brun, rose | Spectre complet |

| Catalyseur nécessaire | Métal (Fe, Ni, Co) | Aucun | Minéraux naturels |

| Teneur en azote | Variable (Type Ib/IIa) | Faible (Type IIa) | Variable (Type Ia/IIa) |

| Coût de production par ct (1-3ct) | $300-$800 | $400-$900 | $2,000-$15,000 |

Les taux de croissance vont de 0,1 à 10 millimètres par jour, en fonction des objectifs de qualité. Une synthèse plus rapide introduit des défauts potentiels. Une croissance plus lente permet d'obtenir une plus grande clarté, mais augmente les coûts de manière significative.

Les gradients de température nécessitent un contrôle précis - les régions sources de carbone fonctionnent à une chaleur maximale tandis que les zones d'ensemencement maintiennent des températures légèrement inférieures. Cette gestion thermique favorise la précipitation directionnelle et empêche la formation de cristaux indésirables.

Presse à bande et presse cubique Équipement

La technologie de la presse à bande domine la production commerciale grâce à une distribution de la pression et un contrôle thermique supérieurs. Le réservoir sous pression cylindrique applique une force uniforme par le biais de systèmes hydrauliques générant 870 000 livres par pouce carré sur des cycles prolongés.

Les presses cubiques utilisent six enclumes en géométrie cubique. Elles offrent une excellente uniformité de pression, mais permettent d'utiliser des chambres de croissance plus petites que les systèmes à bande. Les volumes de production favorisent la fiabilité des presses à bande, tandis que les presses cubiques excellent dans les applications de précision nécessitant des lots plus petits.

| Spécification de l'équipement | Technologie de la presse à bande | Technologie de la presse cubique |

|---|---|---|

| Capacité de production (carats/mois) | 2,500 - 4,000 | 800 - 1,200 |

| Uniformité de la pression | ±2% dans la chambre | ±1% dans la chambre |

| Taille de la chambre de croissance | 25-40 mm de diamètre | 15-20 mm de diamètre |

| Capacité de pression maximale | 6.5 GPa (943 000 psi) | 7.2 GPa (1 044 000 psi) |

| Plage de température | 1200-1700°C | 1300-1650°C |

| Durée du cycle (heures) | 120-200 | 80-150 |

| Coût de l'équipement (USD) | 2,8 MILLIONS DE DOLLARS - 4,2 MILLIONS DE DOLLARS | 1,8 MILLION DE DOLLARS - 2,5 MILLIONS DE DOLLARS |

| Fréquence d'entretien | Tous les 500 cycles | Tous les 300 cycles |

| Coût annuel de la maintenance | $180,000 - $250,000 | $220,000 - $300,000 |

| Consommation d'énergie (kWh/cycle) | 15,000 - 22,000 | 12,000 - 18,000 |

| Formation de l'opérateur requise | 6-8 semaines | 4-6 semaines |

| Meilleure application | Production commerciale à haut volume | Synthèse de précision par petits lots |

1600°C Contrôle de la température de la chambre de croissance

La précision de la température à 10-20°C détermine la qualité finale des cristaux et l'uniformité de la croissance. De multiples thermocouples surveillent les conditions dans toutes les chambres, transmettant des données en temps réel aux systèmes de chauffage automatisés qui empêchent les fluctuations préjudiciables à la qualité.

La gestion du gradient thermique devient critique dans des conditions de pression extrême. Les variations de température introduisent des déformations cristallines, des inclusions ou des discontinuités de croissance. Les éléments chauffants doivent résister à des cycles thermiques répétés tout en maintenant des performances calibrées sur des centaines de cycles de production.

Catalyseur métallique Placement de cristaux de semences

L'orientation des cristaux de semence influence directement la structure finale du diamant et ses propriétés optiques. Des faces cristallographiques spécifiques doivent être exposées pour garantir une direction de croissance optimale tout en minimisant les défauts.

Les catalyseurs à base de fer peuvent introduire des inclusions métalliques affectant la clarté. Les systèmes à base de nickel et de cobalt offrent des environnements de croissance plus propres mais peuvent influencer les caractéristiques de fluorescence. Les rapports catalyseur/carbone doivent être calculés avec précision en fonction des spécifications du cristal cible et des niveaux de qualité souhaités.

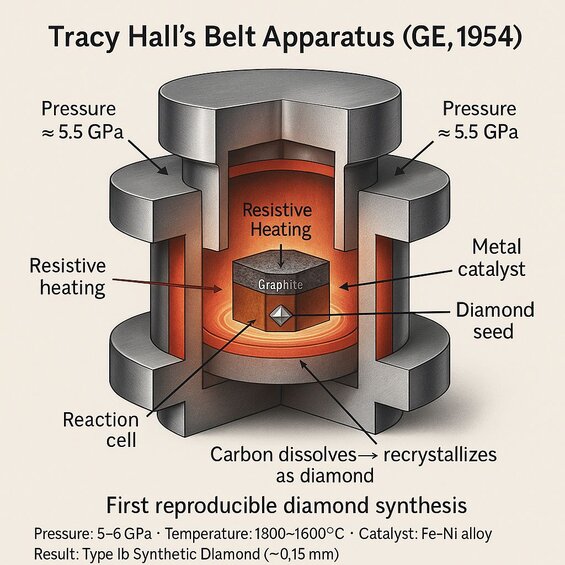

De la découverte de 1954 à la synthèse moderne

General Electric a réalisé la première synthèse reproductible du diamant le 16 décembre 1954, dans le cadre du projet Superpression. Cette percée a mis fin à des décennies de tentatives infructueuses pour recréer les conditions de formation du diamant sur Terre dans des environnements de laboratoire contrôlés.

L'appareil à courroie de Tracy Hall a permis de résoudre les problèmes techniques fondamentaux qui avaient empêché les succès précédents. Les équipements précédents ne pouvaient pas maintenir simultanément la pression et la température extrêmes nécessaires à la transformation du carbone, du graphite à la structure du diamant.

Les premiers diamants synthétiques étaient exclusivement destinés à des applications industrielles en raison de leur taille limitée et des caractéristiques des inclusions qui les rendaient impropres à la bijouterie.

Projet General Electric Percée de la superpression

Le projet Superpression a débuté par un effort systématique de GE pour synthétiser des diamants destinés à des applications de coupe industrielle. Le programme nécessitait des solutions techniques sans précédent pour contenir des pressions supérieures à 100 000 atmosphères à des températures supérieures à 1500°C.

Les équipes de recherche ont étudié plusieurs méthodes de génération de pression avant d'identifier les conceptions de presses à courroie comme étant les plus prometteuses. Le système hydraulique Watson-Stillman a fourni la technologie de base pour adapter la génération de pression aux exigences de la synthèse.

De multiples pistes de développement parallèles ont permis l'évaluation systématique de différentes approches, pour finalement converger vers la conception de l'appareil à courroie qui a permis de réaliser une percée.

Tracy Hall 16 décembre Innovation

L'expérience de Hall du 16 décembre 1954 a produit les premiers diamants de laboratoire confirmés en utilisant son appareil à courroie révolutionnaire. La conception de l'appareil distribue la pression de manière plus uniforme que les systèmes précédents, tout en assurant un contrôle supérieur de la température dans les chambres de croissance.

Sa presse à courroie utilisait des récipients sous pression cylindriques avec des joints spécialement conçus pour maintenir l'intégrité de l'étanchéité dans des conditions extrêmes. Une synthèse réussie a nécessité une coordination précise de l'application de la pression, de l'augmentation de la température et des séquences de synchronisation sur des cycles prolongés.

La documentation détaillée des paramètres de Hall a permis d'obtenir des résultats reproductibles, transformant la synthèse du diamant d'une curiosité de laboratoire en une réalité industrielle avec des applications commerciales.

Un fabricant de diamants industriels réduit ses coûts de production grâce à l'optimisation HPHT

Un important fabricant de diamants synthétiques a dû faire face à des coûts de production croissants, son procédé HPHT ne produisant que 68 % de cristaux de diamant réussis par cycle. Chaque cycle de synthèse raté entraînait un gaspillage d'environ 840 dollars en matériaux et en énergie, tandis que les fluctuations incohérentes de la pression faisaient que 32 % des tentatives de synthèse produisaient des diamants de qualité industrielle plutôt que des diamants de qualité gemme. Les coûts de production mensuels s'élevaient en moyenne à 2,1 millions de dollars, avec des arrêts fréquents de l'équipement pour des ajustements manuels de la pression.

Le fabricant a mis en œuvre des systèmes catalytiques fer-nickel avancés avec des niveaux de pureté de 99,97 % et a déployé des systèmes de contrôle de pression automatisés maintenant une variance de pression de ±0,5 % tout au long des cycles de synthèse de 14 heures. Il a remplacé la surveillance manuelle par des capteurs pilotés par l'IA qui suivent 47 paramètres de croissance en temps réel, ajustent automatiquement les gradients de température avec une précision de 2 °C et optimisent les taux de dissolution du carbone grâce à des algorithmes prédictifs.

Les coûts de production ont diminué de 23 % pour atteindre 1,62 million de dollars par mois, tandis que les taux de rendement sont passés de 68 % à 85 % de synthèse réussie de qualité gemme par cycle. Les systèmes automatisés ont permis de réduire les besoins en main-d'œuvre de 35 %, d'éliminer 89 % des échecs de synthèse liés à la pression et de maintenir des degrés de pureté VS1-VS2 constants sur 94 % de la production. Chaque cycle de synthèse réussi coûte désormais 647 dollars, contre 840 dollars auparavant, ce qui génère des économies mensuelles supplémentaires de 163 000 dollars rien qu'en matériaux.

Evolution de la qualité industrielle vers la qualité des pierres précieuses

Les premiers synthétiques contenaient des inclusions métalliques, des limitations de taille et des variations de couleur qui empêchaient les applications en bijouterie. Le passage à la qualité gemme a nécessité des décennies de raffinement du système catalytique, d'amélioration du contrôle de la pression et d'optimisation de l'environnement de croissance.

La pureté avancée du catalyseur a permis de réduire les inclusions indésirables qui caractérisaient les premières productions. L'amélioration de la conception des cuves sous pression a permis une croissance plus importante des cristaux tout en maintenant les conditions uniformes nécessaires à l'obtention de degrés de clarté de qualité gemme.

La synthèse moderne permet d'atteindre des normes de clarté et de couleur comparables à celles des diamants naturels, bien que les temps de production prolongés augmentent les coûts de fabrication. Cette évolution représente un raffinement continu plutôt qu'un changement révolutionnaire.

Spécifications techniques HPHT : Maîtrise de la pression et de la température

La synthèse HPHT fonctionne dans des fenêtres étroites où une pression de 5-6 GPa se combine à une température de 1300-1600°C pour maintenir la stabilité du carbone sous forme de diamant. Ces conditions reproduisent les environnements thermodynamiques situés à 150-200 kilomètres sous la surface de la Terre, là où les diamants naturels se forment.

| Qualité/taille du diamant | Gamme de pression (GPa) | Plage de température (°C) | Durée du cycle (heures) | Tolérance d'uniformité (%) | Score d'impact sur la qualité |

|---|---|---|---|---|---|

| Qualité commerciale 0,5-1,0 ct | 5.0-5.5 | 1300-1450 | 24-48 | ±3.5 | 7.2/10 |

| Qualité commerciale 1,0-3,0 ct | 5.2-5.7 | 1350-1500 | 48-72 | ±4.0 | 7.8/10 |

| Qualité supérieure 0,5-1,0 ct | 5.3-5.8 | 1400-1550 | 36-60 | ±2.5 | 8.5/10 |

| Qualité supérieure 1,0-3,0 ct | 5.5-6.0 | 1450-1580 | 60-96 | ±3.0 | 8.9/10 |

| Qualité supérieure 3,0-5,0 ct | 5.6-6.1 | 1480-1600 | 96-144 | ±3.5 | 9.1/10 |

| Haut de gamme 1,0-3,0 ct | 5.7-6.2 | 1500-1580 | 72-108 | ±2.0 | 9.4/10 |

| Haut de gamme 3,0-5,0 ct | 5.8-6.3 | 1520-1600 | 120-168 | ±2.5 | 9.6/10 |

| Note exceptionnelle 5.0+ ct | 5.9-6.4 | 1540-1600 | 168-240 | ±1.5 | 9.8/10 |

Les systèmes de pression doivent atteindre 870 000 livres par pouce carré sur l'ensemble des volumes de croissance. Des variations d'uniformité supérieures à 5 % peuvent introduire des défauts ou empêcher complètement la formation. Les enclumes en carbure de tungstène et les composants en acier trempé gèrent ces conditions extrêmes tout au long des cycles de production.

La technologie des cellules à enclumes en diamant permet de mesurer et d'étalonner la pression dans des conditions de synthèse. L'analyse spectroscopique à travers des fenêtres transparentes permet de surveiller la croissance en temps réel pour l'optimisation du processus et le contrôle de la qualité.

Les systèmes catalytiques métalliques nécessitent un contrôle spécifique de la composition pour obtenir les caractéristiques de croissance souhaitées. Les alliages fer-nickel-cobalt dissolvent le carbone aux températures de synthèse, créant des solutions sursaturées nécessaires à la précipitation. La pureté du catalyseur influence directement la clarté finale - les impuretés à l'état de traces deviennent des inclusions cristallines.

Le contrôle de l'atmosphère inerte exclut l'oxygène et les gaz réactifs qui pourraient interférer avec la formation ou introduire des espèces chimiques indésirables. Ce contrôle environnemental garantit une qualité reproductible dans tous les lots de production.

"La maîtrise des conditions précises de pression et de température dans la synthèse HPHT ne consiste pas seulement à reproduire l'environnement des profondeurs de la Terre. Il s'agit d'une danse sophistiquée de physique et de chimie où le moindre écart peut modifier radicalement la structure moléculaire du diamant, ce qui a un impact non seulement sur les attributs physiques du diamant, mais aussi sur ses propriétés optiques. Il est essentiel de parvenir à cet équilibre, car il nous permet de concevoir des diamants qui répondent aux exigences commerciales spécifiques en matière de brillance et de durabilité"

Identifier les diamants HPHT de qualité : Guide des normes de certification

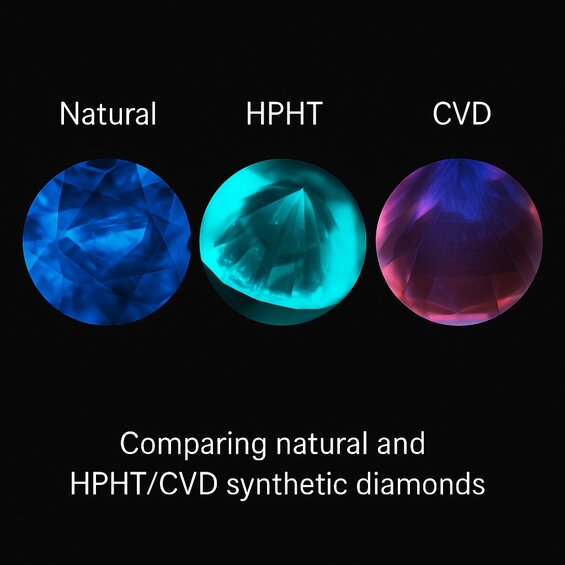

Les diamants HPHT de qualité présentent des caractéristiques spécifiques détectables par l'analyse gemmologique et l'examen spectroscopique. L'identification professionnelle repose sur les modèles de fluorescence, les types d'inclusion et l'analyse de la structure cristalline, qui permettent de distinguer les diamants HPHT des méthodes de croissance naturelle et CVD.

Les rapports de classement du GIA fournissent une identification définitive grâce à l'analyse spectroscopique qui détecte les schémas d'agrégation de l'azote caractéristiques de la synthèse HPHT. Les rapports mentionnent explicitement la désignation "Laboratory Grown" avec l'identification de la méthode de croissance, ce qui garantit une transparence totale.

| Caractéristiques d'identification | Cultivé en laboratoire à haute température (HPHT) | CVD en laboratoire | Diamant naturel | Méthode de détection GIA/IGI/GCAL |

|---|---|---|---|---|

| Fluorescence UV Forme | Bleu-blanc intense (85-90% des échantillons) | Faible ou nulle (15-25 % des échantillons) | Variable, typiquement bleu moyen (30-35%) | Examen par lampe UV + spectroscopie |

| Agrégation de l'azote | Azote agrégé de type IaA/IaB | Type IIa ou azote isolé | Formes agrégées dominantes de type Ia | Analyse par spectroscopie FTIR |

| Types d'inclusions | Inclusions de flux métalliques, cristaux cubiques | Inclusions graphitiques, défauts planaires | Minéraux naturels, inclusions fluides | Examen microscopique 10x-40x |

| Marqueurs de structure cristalline | Secteurs de croissance octaédrique | Couche de croissance cubique | Faces octaédriques naturelles | Spectroscopie de photoluminescence |

| Lignes d'absorption infrarouge | 3107 cm-¹, 1344 cm-¹ signatures | 3123 cm-¹, centres de vacance du silicium | 1282 cm-¹, 1175 cm-¹ bandes naturelles | Empreinte spectroscopique FTIR |

| Marqueurs de certification | "Inscription "Laboratory Grown - HPHT | "Inscription "Laboratory Grown - CVD | Désignation du rapport sur le diamant naturel | Inscription au laser + vérification du rapport |

| Durée de la phosphorescence | Rémanence moyenne (2-5 secondes) | Rémanence courte à nulle (0-1 seconde) | Rémanence variable (0-3 secondes) | Observation de l'élimination de la lumière UV |

| Indicateurs de taux de croissance | Modèles de formation rapide visibles | Marques de dépôt couche par couche | Preuve de formation en temps géologique | Imagerie DiamondSure/DiamondView |

Les diamants HPHT présentent généralement une forte fluorescence dans l'ultraviolet due aux centres de vacance de l'azote créés lors de la synthèse à haute température. Cette fluorescence diffère nettement de celle des pierres naturelles, ce qui permet aux gemmologues de disposer de marqueurs d'identification fiables.

La certification IGI analyse les diamants HPHT en utilisant des normes identiques à celles appliquées aux pierres naturelles - couleur, clarté, taille et poids en carats. Les certificats comportent des numéros d'inscription au laser permettant la traçabilité de la chaîne d'approvisionnement et la vérification de l'authenticité.

L'analyse spectroscopique détecte des lignes d'absorption infrarouge spécifiques qui servent d'empreintes digitales HPHT. Ces signatures restent détectables après les traitements ultérieurs, ce qui permet une identification permanente pour l'assurance qualité.

Économie de la fabrication HPHT : Analyse de la répartition des coûts

Les coûts de fabrication HPHT englobent l'investissement dans l'équipement, la consommation d'énergie, les matières premières, la main-d'œuvre et les frais de certification qui déterminent la structure de prix finale. L'économie de la production favorise les pierres de grande taille en raison des coûts fixes répartis sur des poids carats plus élevés, bien que les taux de rendement diminuent avec la taille visée.

L'équipement représente l'investissement en capital le plus important - les systèmes de presse à bande vont de centaines de milliers à des millions en fonction des exigences de capacité. Ces machines fonctionnent pendant des décennies, répartissant les coûts sur des milliers de cycles. L'investissement initial élevé est compensé par la capacité de production à long terme.

| Élément de coût | 1.0 carat (D-VVS) | 2.5 carats (D-VVS) | 5.0 carat (D-VVS) | 10.0 carat (D-VVS) | Pourcentage du coût total |

|---|---|---|---|---|---|

| Amortissement de l'équipement | $125 | $165 | $290 | $520 | 28-35% |

| Consommation d'énergie | $85 | $140 | $275 | $485 | 25-30% |

| Matières premières (catalyseur métallique) | $45 | $58 | $95 | $145 | 12-15% |

| Source de carbone | $15 | $22 | $35 | $55 | 3-5% |

| Main-d'œuvre (techniciens qualifiés) | $65 | $75 | $105 | $165 | 15-18% |

| Contrôle de la qualité et essais | $25 | $30 | $45 | $65 | 5-7% |

| Certification (tierce partie) | $35 | $45 | $65 | $95 | 6-8% |

| Installations et frais généraux | $40 | $48 | $68 | $95 | 8-10% |

| Coût total de production | $435 | $583 | $978 | $1,625 | 100% |

| Taux de rendement Succès | 92% | 87% | 78% | 65% | - |

| Coût par pierre réussie | $473 | $670 | $1,254 | $2,500 | - |

La consommation d'énergie domine les dépenses courantes en raison des conditions soutenues de haute température et de haute pression sur des cycles prolongés. Les systèmes de chauffage, de refroidissement et d'hydraulique représentent des coûts opérationnels importants qui varient en fonction des taux d'énergie géographiques.

Le rendement de la production a une incidence considérable sur l'économie de l'unité. Les taux de croissance réussis dépendent des spécifications cibles et des exigences de taille. Les pierres de plus grande taille sont plus susceptibles de présenter des défauts de croissance au cours de périodes de synthèse prolongées.

L'évolutivité de la fabrication permet de réduire les coûts grâce à la production en volume, bien que la constance de la qualité devienne plus difficile à l'échelle. Le contrôle automatisé permet de maintenir les normes tout en réduisant les besoins en main-d'œuvre par unité.

Transformez votre vision de la bijouterie en réalité

Les diamants cultivés en laboratoire HPHT offrent une beauté, une durabilité et une brillance identiques à celles des pierres naturelles, tout en offrant une valeur supérieure et un approvisionnement éthique. La fabrication avancée garantit une qualité constante grâce à un contrôle précis de la pression et de la température, ce qui permet de créer des gemmes époustouflantes dignes de vos moments les plus précieux.

Prêt à explorer les options de diamants HPHT pour votre pièce parfaite ? Contactez les experts en diamants de Labrilliante dès aujourd'hui pour une consultation personnalisée et découvrez comment la précision du laboratoire peut donner vie à vos rêves de bijoux avec une qualité exceptionnelle et une valeur inégalée.

Questions fréquemment posées

Les taux de croissance des diamants HPHT varient de 0,1 à 10 millimètres par jour en fonction des objectifs de qualité, une synthèse plus rapide pouvant introduire des défauts tandis qu'une croissance plus lente permet d'obtenir une plus grande clarté à un coût plus élevé. Les périodes de synthèse prolongées pour les pierres de plus grande taille sont plus susceptibles d'entraîner des défauts de croissance au cours du processus.

Les diamants HPHT présentent généralement une forte fluorescence dans l'ultraviolet due aux centres de vacance de l'azote créés dans des conditions de synthèse à haute température. Ce schéma de fluorescence diffère nettement des pierres naturelles et constitue un marqueur d'identification fiable pour les gemmologues.

L'économie de la production HPHT favorise les pierres de plus grande taille en raison des coûts fixes de l'équipement répartis sur des poids carats plus élevés, bien que les exigences de pression extrême de 870 000 livres par pouce carré entraînent des coûts de consommation d'énergie significatifs. Le dépôt chimique en phase vapeur fonctionne à des pressions plus faibles, mais le procédé HPHT conserve ses avantages en termes de vitesse de production et d'évolutivité.

Les catalyseurs à base de fer utilisés dans la synthèse HPHT peuvent introduire des inclusions métalliques affectant la clarté, car les impuretés à l'état de traces dans les systèmes catalytiques métalliques se transforment en inclusions cristallines au cours de la formation. La pureté du catalyseur influence directement les degrés de clarté finaux, rendant les systèmes nickel-cobalt plus propres mais pouvant affecter les caractéristiques de fluorescence.

Les systèmes de presse à bande doivent résister à des cycles thermiques répétés tout en maintenant des performances calibrées sur des centaines de cycles de production dans des conditions extrêmes. Les enclumes en carbure de tungstène et les composants en acier trempé supportent une pression de 870 000 livres par pouce carré, ce qui nécessite des protocoles d'entretien spécialisés pour un fonctionnement durable.

L'identification professionnelle repose sur une analyse spectroscopique qui détecte des lignes d'absorption infrarouge spécifiques servant d'empreintes digitales HPHT et des schémas d'agrégation de l'azote caractéristiques de la synthèse HPHT. Ces signatures diffèrent de celles des diamants CVD et restent détectables après les traitements ultérieurs, constituant ainsi des marqueurs d'identification permanents.

Les diamants cultivés en laboratoire HPHT présentent les mêmes propriétés optiques, la même beauté et la même durabilité que les pierres naturelles, tout en offrant une valeur supérieure et des avantages en matière d'approvisionnement éthique. Tenez compte de vos priorités concernant l'histoire de l'origine, l'impact sur l'environnement et le budget lorsque vous prenez cette décision personnelle.

L'investissement dans l'équipement se justifie économiquement lorsque le volume de production permet de répartir les coûts initiaux élevés sur des milliers de cycles, car les systèmes de presse à bande fonctionnent pendant des décennies. Il convient de tenir compte des coûts énergétiques, de la demande du marché cible et des exigences en matière d'expertise technique avant de s'engager dans l'investissement substantiel nécessaire.