リアリティ・チェックCVD技術がHPHTの優位性に挑戦する理由

CVD (Chemical Vapor Deposition)合成の支持者は、HPHTの極端な圧力要件が不必要な複雑さとエネルギー消費を生むと主張している。CVDは、より低い圧力で成長環境を制御できるため、HPHTダイヤモンドの特徴である金属インクルージョンが少なくなる可能性があります。このプロセスでは、正確な化学的制御によって層ごとに結晶を形成することができるため、大規模な油圧システムを使用せずに安定した品質を求める製造業者にとって魅力的です。

しかし、HPHTは、生産速度と結晶構造の信憑性において重要な利点を維持しています。CVDがより穏やかな条件であるのに対し、HPHTの高圧環境は自然のダイヤモンド形成をより正確に再現し、多くの場合、優れた光学特性と構造欠陥の少なさをもたらします。CVDは、管理された実験室環境では優れているかもしれませんが、HPHTの実証された拡張性と数十年にわたる改良は、厳しい宝飾業界の基準を満たす商業グレードのダイヤモンドを提供し続けています。

HPHTダイヤモンド

High Pressure High Temperature

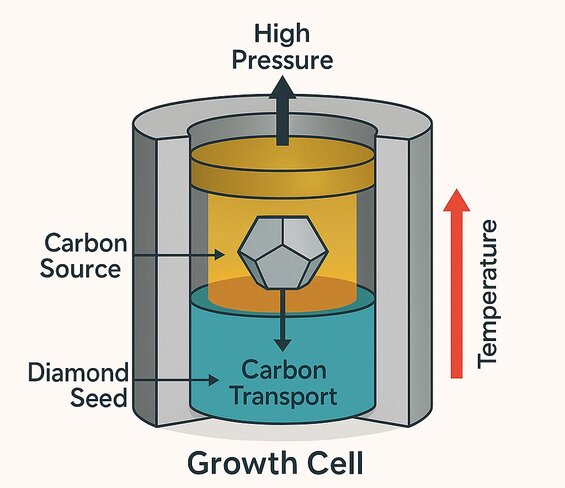

高圧高温法は、巨大な圧力釜のように、地殻下でダイヤモンドが形成される自然のプロセスを再現します。

ダイヤモンドを成長させるHPHT製法は、長い年月をかけて進歩し、技術の進歩により、高い透明度、色、カラット数のダイヤモンドを生産することが可能になりました。このプロセスでは、成長速度、圧力、温度、反応セルの組成など、多くの要素を考慮して、最終的なダイヤモンドが厳しい品質基準を満たすようにします。

このプロセスは、大型で高品質なダイヤモンドや、特定のカラーやクラリティを持つダイヤモンドを製造するために、業界で一般的に使用されています。LaBrilliante HPHT 法で製造されたダイヤモンドは、物理的、化学的、光学的に採掘されたダイヤモンドと同じであるため、採掘されたダイヤモンドとほとんど見分けがつきません。

HPHT法はダイヤモンドだけにとどまらず、エメラルドやルビーなど、他の貴重な宝石の製造にも利用できます。実際、HPHTプロセスで育成された世界最大級のダイヤモンドの中には、史上最大のホワイトダイヤモンドも含まれています。

HPHTプロセスはまた、地球への影響を意識する人々にとって、より環境に配慮した選択肢でもあります。環境に大きな影響を与える従来のダイヤモンド採掘とは異なり、HPHTプロセスは管理された実験室内で行われるため、環境への影響や廃棄物の発生を抑えることができます。

結論として、HPHTプロセスは、消費者が高品質のダイヤモンドを入手するための、より持続可能で環境に配慮した選択肢を提供する最先端技術です。ダイヤモンド業界では、持続可能な選択肢を求める声が高まっており、HPHTプロセスは ダイヤモンド業界の未来を形作る上で重要な役割を果たすことになるでしょう。

HPHTダイヤモンドの創作を極める:ステップ・バイ・ステップの製造プロセス

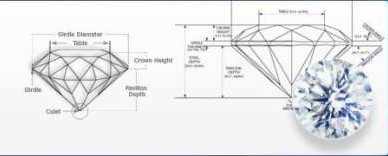

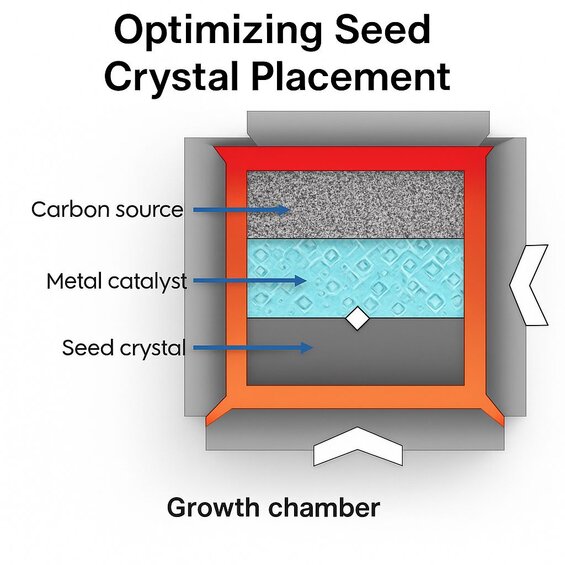

HPHTダイヤモンド合成は、5~6GPaの圧力と1300~1600℃の温度という極端な条件下で、炭素源と金属触媒を組み合わせることにより、自然形成を再現する。この制御されたプロセスは、特別に設計された成長室内でグラファイトをダイヤモンド結晶構造に変化させます。

製造は、通常0.5~2ミリの試料であるダイヤモンドの種結晶を核生成点として配置することから始まります。高純度のグラファイトが、鉄、ニッケル、コバルト合金を含む金属触媒とともに各シードを取り囲む。炭素は溶融触媒に溶解し、過飽和溶液を作り、ダイヤモンド結晶としてシード上に析出する。

| 仕様 | HPHTラボグロウン | CVDラボグロウン | 天然ダイヤモンド |

|---|---|---|---|

| 圧力 (GPa) | 5.0-6.0 | 0.01-0.1 | 4.5-6.0 (自然形成) |

| 温度 (°C) | 1300-1600 | 700-1200 | 900-1300(自然形成) |

| 成長率(mm/日) | 0.1-10 | 0.01-0.1 | 0.000001(地質学的時間) |

| 設備費用(米ドル) | 50万~200万ドル | 20万~80万ドル | 採掘インフラ $50M+ |

| 生産時間 | 7~14日 | 14~28日 | 10~30億年 |

| 結晶品質 | VVS-SI, 時折インクルージョン | IF-VVS、インクルージョンは少ない | 可変、IF-I3 |

| 最大サイズ(ct) | 20カラット以上 | 15カラット以上 | 3000カラット以上(稀少) |

| エネルギー消費 | 高(圧力システム) | 中(プラズマ生成) | 非常に高い(採掘作業) |

| 代表的な色 | 無色、黄色、青色 | 無色、茶色、ピンク | フルスペクトル |

| 必要な触媒 | 金属(Fe、Ni、Co) | なし | 天然鉱物 |

| 窒素含有量 | 可変(タイプIb/IIa) | 低い(タイプIIa) | 可変(タイプIa/IIa) |

| 1ctあたりの生産コスト(1-3ct) | $300-$800 | $400-$900 | $2,000-$15,000 |

| 設備仕様 | ベルトプレス技術 | キュービックプレス技術 |

|---|---|---|

| 生産能力(カラット/月) | 2,500 - 4,000 | 800 - 1,200 |

| 圧力均一性 | チャンバー全体で±2 | チャンバー全体で±1 |

| 成長チャンバーサイズ | 直径25-40mm | 直径15-20mm |

| 最大圧力容量 | 6.5 GPa (943,000 psi) | 7.2 GPa (1,044,000 psi) |

| 温度範囲 | 1200-1700°C | 1300-1650°C |

| サイクル時間(時間) | 120-200 | 80-150 |

| 設備コスト(米ドル) | 2.8百万ドル~4.2百万ドル | $1.8M - $2.5M |

| メンテナンス頻度 | 500サイクル毎 | 300サイクル毎 |

| 年間メンテナンス費用 | $180,000 - $250,000 | $220,000 - $300,000 |

| エネルギー消費量(kWh/サイクル) | 15,000 - 22,000 | 12,000 - 18,000 |

| 必要なオペレーター・トレーニング | 6~8週間 | 4~6週間 |

| 最適な用途 | 大量商業生産 | 精密少量合成 |

1954年の発見から現代の合成へ

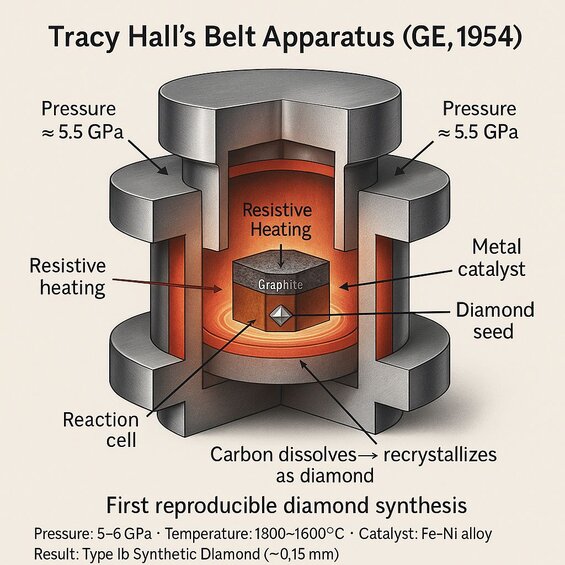

ゼネラル・エレクトリック社は、1954年12月16日、超高圧プロジェクトにより、初めて再現可能なダイヤモンド合成を達成した。この飛躍的な進歩は、地球のダイヤモンド形成条件を制御された実験室環境で再現しようとする数十年にわたる試みに終止符を打つものであった。

トレーシー・ホールのベルト装置は、それ以前の成功を妨げていた根本的な工学的課題を解決した。それまでの装置では、炭素がグラファイトからダイヤモンド構造に変化するのに必要な極端な圧力と温度を同時に維持することはできなかった。

初期の合成ダイヤモンドは、大きさに制限があり、インクルージョンの特性から宝飾品には不向きであったため、もっぱら工業用途に使われていた。

ゼネラル・エレクトリック・プロジェクト 超高圧ブレイクスルー

超高圧プロジェクトは、工業用切断用途のダイヤモンドを合成するGEの組織的な取り組みとして始まった。このプログラムでは、1500℃を超える温度で10万気圧を超える圧力を封じ込めるための、前例のないエンジニアリング・ソリューションが必要とされました。

研究チームは、ベルトプレスの設計が最も有望であると特定する前に、複数の圧力発生方法を調査しました。Watson-Stillman油圧システムは、圧力発生を合成要件に拡大するための基礎技術を提供しました。

複数の並行開発トラックにより、異なるアプローチを系統的に評価し、最終的に画期的な成功を可能にするベルト装置設計に収束させることができました。

トレイシー・ホール 12月16日 イノベーション

ホールが1954年12月16日に行った実験では、彼の画期的なベルト装置を使用した実験室でのダイヤモンドが初めて確認された。その設計は、成長室全体に優れた温度制御を提供しながら、以前のシステムよりも均一に圧力を分散させた。

彼のベルトプレスは、過酷な条件下でもシールの完全性を保つ特別に設計されたガスケットを備えた円筒形の圧力容器を採用した。合成を成功させるには、圧力のかけ方、温度の上昇、長時間のサイクルにわたるタイミング・シーケンスなどを正確に調整する必要があった。

ホールの詳細なパラメータ記録は、再現可能な結果を可能にし、ダイヤモンド合成を実験室での好奇心から、商業的用途を持つ工業的現実へと変えた。

工業用ダイヤモンドメーカー、HPHT最適化により生産コストを削減

ある大手合成ダイヤモンドメーカーは、HPHTプロセスで1サイクルあたり68%のダイヤモンド結晶しか得られず、生産コストの増大に直面していました。合成に失敗するたびに、材料費とエネルギー費で約840ドルが浪費され、圧力変動が一定しないため、合成の32%で宝石品質のダイヤモンドではなく工業用グレードのダイヤモンドが生成されていました。月平均の生産コストは210万ドルで、手作業による圧力調整のために装置のダウンタイムが頻繁に発生しました。

このメーカーは、純度99.97%の先進的な鉄ニッケル触媒システムを導入し、14時間の合成サイクルを通じて±0.5%の圧力変動を維持する自動圧力制御システムを導入しました。また、手作業によるモニタリングの代わりに、47の成長パラメーターをリアルタイムで追跡するAI駆動型センサーを導入し、温度勾配を2℃以内の精度で自動調整し、予測アルゴリズムによって炭素溶解速度を最適化した。

生産コストは毎月23%減の162万ドル、歩留まり率は68%から85%に向上し、宝石品質の合成が1サイクルあたり成功した。自動化されたシステムにより、必要な労働力が35%削減され、圧力による合成の失敗が89%なくなり、生産量の94%において一貫したVS1~VS2のクラリティ・グレードが維持されました。合成に成功した各サイクルのコストは、以前の840ドルから647ドルになり、材料費だけで毎月163,000ドルの節約になりました。

産業から宝石の品質へ進化

初期の合成品には金属インクルージョンが含まれ、サイズに制限があり、カラーバリエーションも宝飾品への応用を妨げていた。宝石品質への移行には、数十年にわたる触媒システムの改良、圧力制御の改善、成長環境の最適化が必要だった。

高度な触媒純度により、初期の生産に特徴的であった不要なインクルージョンが減少した。圧力容器の設計が改善されたことで、宝石品質の透明度グレードに必要な均一な条件を維持しながら、より大きな結晶成長が可能になった。

現代の合成は、天然ダイヤモンドに匹敵するクラリティとカラー基準を達成していますが、製造時間が長くなることで製造コストは上昇します。このような進化は、革命的な変化というよりも、絶え間ない改良を意味します。

| ダイヤモンドグレード/サイズ | 圧力範囲 (GPa) | 温度範囲 (°C) | サイクル時間 (時間) | 均一性公差 (%) | 品質影響スコア |

|---|---|---|---|---|---|

| 商業グレード 0.5-1.0 ct | 5.0-5.5 | 1300-1450 | 24-48 | ±3.5 | 7.2/10 |

| 商業グレード 1.0-3.0 ct | 5.2-5.7 | 1350-1500 | 48-72 | ±4.0 | 7.8/10 |

| プレミアム・グレード 0.5-1.0 ct | 5.3-5.8 | 1400-1550 | 36-60 | ±2.5 | 8.5/10 |

| プレミアム・グレード 1.0-3.0 ct | 5.5-6.0 | 1450-1580 | 60-96 | ±3.0 | 8.9/10 |

| プレミアム・グレード 3.0-5.0 ct | 5.6-6.1 | 1480-1600 | 96-144 | ±3.5 | 9.1/10 |

| ハイエンドグレード 1.0~3.0カラット | 5.7-6.2 | 1500-1580 | 72-108 | ±2.0 | 9.4/10 |

| ハイエンドグレード 3.0-5.0 ct | 5.8-6.3 | 1520-1600 | 120-168 | ±2.5 | 9.6/10 |

| エクセプショナル・グレード 5.0+ ct | 5.9-6.4 | 1540-1600 | 168-240 | ±1.5 | 9.8/10 |

圧力システムは、成長量全体で870,000ポンド/平方インチを達成しなければならない。均一性のばらつきが5%を超えると、欠陥が発生したり、形成が完全に妨げられたりする可能性があります。タングステンカーバイドアンビルと硬化鋼部品は、持続的な生産サイクルを通じて、このような極限状態に対応します。

ダイヤモンドアンビルセル技術は、合成条件下での圧力測定と校正を可能にします。透明な窓を通した分光分析により、プロセスの最適化と品質管理のためのリアルタイムの成長モニタリングが可能です。

金属触媒システムは、望ましい成長特性を得るために特定の組成制御を必要とします。鉄-ニッケル-コバルト合金は合成温度で炭素を溶解し、沈殿に必要な過飽和溶液を生成する。触媒の純度は最終的な透明度に直接影響し、微量の不純物は結晶のインクルージョンとなる。

不活性雰囲気制御は、形成を妨げたり、不要な化学種を導入したりする可能性のある酸素や反応性ガスを排除する。この環境制御により、製造バッチ全体で再現可能な品質が保証されます。

| 識別特性 | HPHTラボグロウン | CVDラボグロウン | 天然ダイヤモンド | GIA/IGI/GCAL 検出方法 |

|---|---|---|---|---|

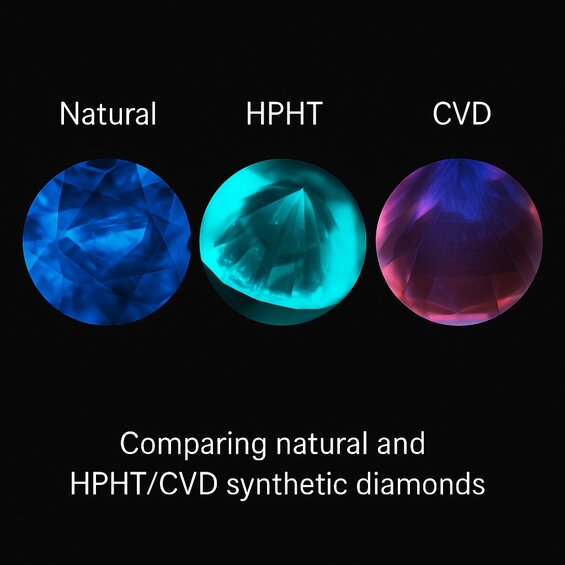

| UV蛍光パターン | 強い青白色(サンプルの85~90) | 弱い~なし(サンプルの15~25) | 変動的、典型的には中程度の青(30~35) | UVランプ検査+分光法 |

| 窒素凝集 | タイプIaA/IaB凝集窒素 | IIa型または孤立型窒素 | Ia型支配的凝集体 | FTIR分光分析 |

| 介在物タイプ | 金属フラックス包有物、キューボイド結晶 | 黒鉛質包有物、平面欠陥 | 天然鉱物、流体包有物 | 顕微鏡検査 10倍~40倍 |

| 結晶構造マーカー | 八面体成長セクター | 立方体の成長層 | 天然の八面体面 | フォトルミネッセンス分光法 |

| 赤外吸収線 | 3107 cm-¹, 1344 cm-¹ シグネチャー | 3123 cm-¹, ケイ素-空孔中心 | 1282 cm-¹, 1175 cm-¹ ナチュラルバンド | FTIR分光フィンガープリント |

| 認証マーカー | 「ラボラトリーグロウン-HPHT" 刻印 | "Laboratory Grown - CVD "の刻印 | 天然ダイヤモンドのレポート指定 | レーザー刻印 + レポート検証 |

| 燐光時間 | 中程度の残光(2~5秒) | 短い~残光なし(0~1秒) | 可変残光(0~3秒) | 紫外線除去観察 |

| 成長速度の指標 | 急速な形成パターンが見える | 層ごとの堆積痕 | 地質学的時間の形成証拠 | DiamondSure/DiamondViewイメージング |

| コスト・コンポーネント | 1.0カラット(D-VVS) | 2.5カラット(D-VVS) | 5.0カラット(D-VVS) | 10.0カラット(D-VVS) | 総費用に占める割合 |

|---|---|---|---|---|---|

| 設備減価償却費 | $125 | $165 | $290 | $520 | 28-35% |

| エネルギー消費 | $85 | $140 | $275 | $485 | 25-30% |

| 原材料(金属触媒) | $45 | $58 | $95 | $145 | 12-15% |

| 炭素源 | $15 | $22 | $35 | $55 | 3-5% |

| 労働力(熟練技術者) | $65 | $75 | $105 | $165 | 15-18% |

| 品質管理とテスト | $25 | $30 | $45 | $65 | 5-7% |

| 認証(第三者機関) | $35 | $45 | $65 | $95 | 6-8% |

| 施設および諸経費 | $40 | $48 | $68 | $95 | 8-10% |

| 総製造コスト | $435 | $583 | $978 | $1,625 | 100% |

| 成功率 | 92% | 87% | 78% | 65% | - |

| 成功した石あたりのコスト | $473 | $670 | $1,254 | $2,500 | - |

よくある質問

HPHTダイヤモンドの成長速度は、品質目標によって毎日0.1~10ミリメートルに及びますが、合成速度が速いと欠陥が発生する可能性がある一方、成長が遅いと高い透明度が得られますが、コストが高くなります。より大きな石の場合、合成期間を長くすると、成長過程で欠陥が発生する可能性が高くなります。

HPHTダイヤモンドは通常、高温の合成条件下で生成された窒素空孔中心による強い紫外線蛍光を示す。この蛍光パターンは天然石とは著しく異なり、宝石学者にとって信頼できる識別マーカーとなります。

HPHTの生産経済性は、固定設備コストをより高いカラット数に分配できるため、より大きな石に有利だが、1平方インチあたり87万ポンドという極端な圧力が必要なため、エネルギー消費コストが大きくなる。CVDはより低い圧力で作動しますが、HPHTは生産速度と拡張性において優位性を維持しています。

HPHT合成で使用される鉄系触媒は、金属触媒系に含まれる微量不純物が生成中に結晶インクルージョンとなるため、透明性に影響を与える金属インクルージョンが混入する可能性がある。触媒の純度は最終的な透明度のグレードに直接影響し、ニッケル-コバルト系はより清浄になるが、蛍光特性に影響を与える可能性がある。

ベルトプレスシステムは、過酷な条件下で何百回もの生産に渡って校正された性能を維持しながら、繰り返される熱サイクルに耐えなければなりません。タングステンカーバイトアンビルと硬化鋼部品は、1平方インチあたり87万ポンドの圧力を処理するため、持続的な動作には特別なメンテナンスプロトコルが必要です。

専門家による鑑別は、HPHTフィンガープリントとして機能する特定の赤外線吸収線と、HPHT合成に特徴的な窒素凝集パターンを検出する分光分析に依存しています。これらのシグネチャーはCVDダイヤモンドとは異なり、その後の処理後も検出可能で、永久的な識別マーカーとなります。

HPHTラボで育成されたダイヤモンドは、天然石と同じ光学特性、美しさ、耐久性を持ちながら、優れた価値と倫理的な調達の利点を提供します。この個人的な決断を下す際には、原産地、環境への影響、予算などの優先事項を考慮してください。

設備投資は、ベルトプレスシステムが何十年も稼動するように、生産量が数千サイクルにわたって高い初期費用を分配できる場合に、経済的な意味を持つ。多額の設備投資に踏み切る前に、エネルギーコスト、対象市場の需要、必要な技術的専門知識を考慮すること。