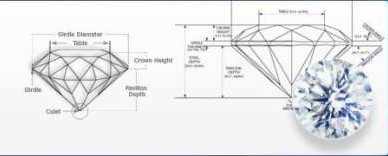

HPHT elmas sentezi, inç kare başına 870.000 pound ve 1300-1600°C'de çalışan belt press teknolojisi ile doğal oluşumu taklit eder. Üretim maliyetleri, ekipman yatırımı dağılımı nedeniyle daha büyük taşları tercih ederken, kalite tanımlaması karakteristik ultraviyole floresan desenlerine ve GIA sertifikasyon standartlarını sağlayan spektroskopik analize dayanır.

Elmas endüstrisi, laboratuvar hassasiyetinin jeolojik sanatla buluştuğu teknolojik bir kavşakta duruyor. Laboratuvarda yetiştirilen HPHT elmasları, insanlığın karbon dönüşümü üzerindeki ustalığını temsil ediyor ve Dünya'nın milyonlarca yılda elde ettiği koşulları yeniden yaratıyor. Bu kitapta, 1954 yılında gerçekleştirilen bu atılımın, çevresel etkiyi önemli ölçüde azaltarak aynı optik özellikleri sağlayan kontrollü sentez yoluyla modern mücevheratta nasıl devrim yaratmaya devam ettiğini keşfedeceksiniz. Bu kapsamlı rehber, günümüzün elmas üretim rönesansını yönlendiren mühendislik harikalarını, kalite standartlarını ve ekonomik faktörleri ortaya koymaktadır.

Gerçeklik Kontrolü: CVD Teknolojisi Neden HPHT Hakimiyetine Meydan Okuyor?

CVD (Kimyasal Buhar Biriktirme) sentezini savunanlar HPHT'nin aşırı basınç gereksinimlerinin gereksiz karmaşıklık ve enerji tüketimi yarattığını iddia etmektedir. CVD, büyüme ortamları üzerinde daha fazla kontrol ile daha düşük basınçlarda çalışır ve potansiyel olarak bazı HPHT elmaslarını karakterize eden daha az metalik inklüzyon üretir. Süreç, hassas kimyasal kontrol ile katman katman kristal oluşumuna izin vererek, büyük hidrolik sistemler olmadan tutarlı kalite arayan üreticiler için cazip hale getirir.

Bununla birlikte HPHT, üretim hızı ve kristal yapısının özgünlüğü açısından kritik avantajlara sahiptir. CVD daha yumuşak koşullar sunarken, HPHT'nin yüksek basınçlı ortamı doğal elmas oluşumunu daha doğru bir şekilde taklit eder ve genellikle üstün optik özellikler ve daha az yapısal kusurla sonuçlanır. CVD kontrollü laboratuvar ortamlarında üstünlük sağlayabilir, ancak HPHT'nin kanıtlanmış ölçeklenebilirliği ve onlarca yıllık arıtma süreci, sıkı mücevher endüstrisi standartlarını karşılayan ticari sınıf elmaslar sunmaya devam etmektedir.

HPHT Elmasları

High Pressure High Temperature

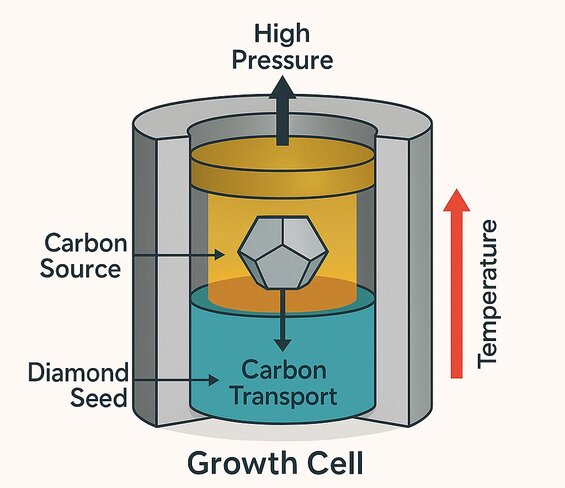

Yüksek Basınç Yüksek Sıcaklık yöntemi, dev bir düdüklü tencere gibi yer kabuğunun altındaki doğal elmas oluşum sürecini taklit eder.

Elmas yetiştirmeye yönelik HPHT süreci yıllar içinde uzun bir yol kat etmiştir ve teknolojideki ilerlemeler sayesinde artık yüksek düzeyde berraklık, renk ve karat ağırlığına sahip elmaslar üretmek mümkündür. Süreç, nihai elmasın katı kalite standartlarını karşılamasını sağlamak için büyüme hızı, basınç, sıcaklık ve reaksiyon hücresinin bileşimi gibi birçok faktörü dikkate alır.

Bu süreç sektörde genellikle büyük, yüksek kaliteli elmasların yanı sıra belirli renk veya berraklık özelliklerine sahip elmaslar oluşturmak için kullanılır. LaBrilliante HPHT yöntemiyle üretilen elmaslar fiziksel, kimyasal ve optik olarak çıkarılan elmaslarla aynıdır, bu da onları çıkarılan elmaslardan neredeyse ayırt edilemez kılar.

HPHT süreci sadece elmaslarla sınırlı değildir, zümrüt ve yakut gibi diğer değerli taşları oluşturmak için de kullanılabilir. Aslında, şimdiye kadar kaydedilmiş en büyük beyaz elmas da dahil olmak üzere, dünyanın en büyük ve en değerli elmaslarından bazıları HPHT süreci kullanılarak yetiştirilmiştir.

HPHT süreci ayrıca gezegen üzerindeki etkileri konusunda bilinçli olanlar için çevreye karşı daha sorumlu bir seçenek sunmaktadır. Çevre üzerinde önemli bir etkiye sahip olabilen geleneksel elmas madenciliğinin aksine, HPHT süreci kontrollü bir laboratuvar ortamında gerçekleştirilerek çevresel etkiyi ve üretilen atıkları azaltmaktadır.

Sonuç olarak, HPHT süreci tüketicilere yüksek kaliteli elmaslar elde etmek için daha sürdürülebilir ve çevreye karşı daha sorumlu bir seçenek sunan son teknoloji bir yöntemdir. Elmas sektöründe sürdürülebilir seçeneklere yönelik artan taleple birlikte HPHT süreci, sektörün geleceğinin şekillendirilmesinde önemli bir rol oynamaya hazırlanıyor.

Usta HPHT Elmas Oluşturma: Adım Adım Üretim Süreci

HPHT elmas sentezi, 5-6 GPa basınç ve 1300-1600°C sıcaklık gibi aşırı koşullar altında karbon kaynaklarını metal katalizörlerle birleştirerek doğal oluşumu taklit eder. Bu kontrollü süreç, grafiti özel olarak tasarlanmış büyüme odaları içinde elmas kristal yapısına dönüştürür.

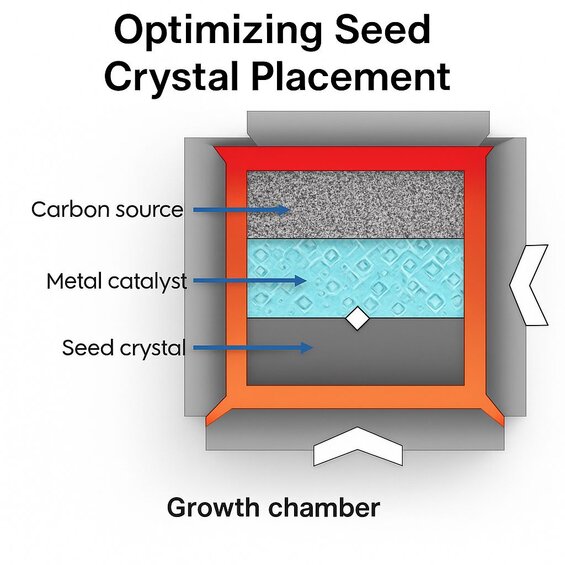

Üretim, çekirdeklenme noktaları olarak hizmet eden tipik olarak 0,5-2 milimetrelik numuneler olan elmas tohum kristalinin yerleştirilmesiyle başlar. Yüksek saflıkta grafit, demir, nikel veya kobalt alaşımları içeren metal katalizörlerle birlikte her bir tohumu çevreler. Karbon, erimiş katalizör içinde çözünerek tohumların üzerine elmas kristali olarak çöken aşırı doymuş çözeltiler oluşturur.

| Şartname | HPHT Laboratuvarda Yetiştirilmiş | Laboratuvarda Yetiştirilen CVD | Doğal Elmas |

|---|---|---|---|

| Basınç (GPa) | 5.0-6.0 | 0.01-0.1 | 4.5-6.0 (doğal oluşum) |

| Sıcaklık (°C) | 1300-1600 | 700-1200 | 900-1300 (doğal oluşum) |

| Büyüme Hızı (mm/gün) | 0.1-10 | 0.01-0.1 | 0.000001 (jeolojik zaman) |

| Ekipman Maliyeti (USD) | $500K-$2M | $200K-$800K | Madencilik altyapısı $50M+ |

| Üretim Süresi | 7-14 gün | 14-28 gün | 1-3 milyar yıl |

| Kristal Kalitesi | VVS-SI, ara sıra inklüzyonlar | IF-VVS, daha az inklüzyon | Değişken, IF-I3 |

| Maksimum Boyut (ct) | 20+ karat | 15+ karat | 3000+ karat (nadir buluntular) |

| Enerji Tüketimi | Yüksek (basınç sistemleri) | Ortam (plazma üretimi) | Çok Yüksek (madencilik faaliyetleri) |

| Tipik Renkler | Renksiz, sarı, mavi | Renksiz, kahverengi, pembe | Tam spektrum |

| Katalizör Gerekli | Metal (Fe, Ni, Co) | Hiçbiri | Doğal mineraller |

| Azot İçeriği | Değişken (Tip Ib/IIa) | Düşük (Tip IIa) | Değişken (Tip Ia/IIa) |

| Ct başına Üretim Maliyeti (1-3ct) | $300-$800 | $400-$900 | $2,000-$15,000 |

Büyüme hızları, kalite hedeflerine bağlı olarak günlük 0,1 ila 10 milimetre arasında değişir. Daha hızlı sentez potansiyel kusurları ortaya çıkarır. Daha yavaş büyüme daha yüksek netlik sağlar ancak maliyetleri önemli ölçüde artırır.

Sıcaklık gradyanları hassas kontrol gerektirir-karbon kaynağı bölgeleri en yüksek ısıda çalışırken tohum alanları biraz daha düşük sıcaklıkları korur. Bu termal yönetim, yönlü çökelmeyi teşvik eder ve istenmeyen kristal oluşumlarını önler.

Bantlı Pres vs Kübik Pres Ekipmanları

Bantlı pres teknolojisi, üstün basınç dağılımı ve termal kontrol sayesinde ticari üretime hakimdir. Silindirik basınçlı kap, uzun döngüler boyunca inç kare başına 870.000 pound üreten hidrolik sistemler aracılığıyla eşit kuvvet uygular.

Kübik pres tasarımlarında kübik geometride altı örs kullanılır. Mükemmel basınç homojenliği sağlarlar ancak kayış sistemlerine göre daha küçük büyüme odalarını barındırırlar. Üretim hacmi bantlı presin güvenilirliğini tercih ederken, kübik presler daha küçük partiler gerektiren hassas uygulamalarda mükemmeldir.

| Ekipman Özellikleri | Bantlı Pres Teknolojisi | Kübik Pres Teknolojisi |

|---|---|---|

| Üretim Kapasitesi (karat/ay) | 2,500 - 4,000 | 800 - 1,200 |

| Basınç Tekdüzeliği | oda genelinde ±%2 | oda genelinde ±%1 |

| Büyüme Odası Boyutu | 25-40mm çap | 15-20 mm çap |

| Maksimum Basınç Kapasitesi | 6.5 GPa (943.000 psi) | 7.2 GPa (1.044.000 psi) |

| Sıcaklık Aralığı | 1200-1700°C | 1300-1650°C |

| Çevrim Süresi (saat) | 120-200 | 80-150 |

| Ekipman Maliyeti (USD) | 2,8 MILYON DOLAR - 4,2 MILYON DOLAR | 1,8 MILYON DOLAR - 2,5 MILYON DOLAR |

| Bakım Sıklığı | Her 500 döngüde bir | Her 300 döngüde bir |

| Yıllık Bakım Maliyeti | $180,000 - $250,000 | $220,000 - $300,000 |

| Enerji Tüketimi (kWh/çevrim) | 15,000 - 22,000 | 12,000 - 18,000 |

| Operatör Eğitimi Gerekli | 6-8 hafta | 4-6 hafta |

| En İyi Uygulama | Yüksek hacimli ticari üretim | Hassas küçük parti sentezi |

1600°C Büyüme Odası Sıcaklık Kontrolü

10-20°C arasındaki sıcaklık hassasiyeti nihai kristal kalitesini ve büyüme homojenliğini belirler. Birden fazla termokupl, odalardaki koşulları izler ve kaliteye zarar veren dalgalanmaları önleyen otomatik ısıtma sistemlerine gerçek zamanlı veri sağlar.

Termal gradyan yönetimi aşırı basınç koşulları altında kritik hale gelir. Sıcaklık değişimleri kristal gerilmelerine, inklüzyonlara veya büyüme süreksizliklerine yol açar. Isıtma elemanları, yüzlerce üretim çalışması boyunca kalibre edilmiş performansı korurken tekrarlanan termal döngüye dayanmalıdır.

Metal Katalizör Tohum Kristal Yerleşimi

Tohum kristal yönelimi nihai elmas yapısını ve optik özelliklerini doğrudan etkiler. Kusurları en aza indirirken optimum büyüme yönünü sağlamak için belirli kristalografik yüzler açığa çıkarılmalıdır.

Demir bazlı katalizörler berraklığı etkileyen metalik inklüzyonlara yol açabilir. Nikel-kobalt sistemleri daha temiz büyüme ortamları sağlar ancak floresan özelliklerini etkileyebilir. Katalizör-karbon oranları, hedef kristal özelliklerine ve istenen kalite derecelerine göre hassas hesaplama gerektirir.

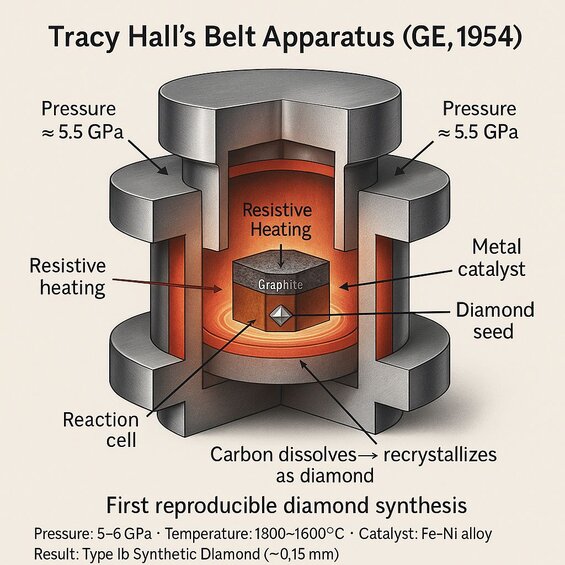

1954 Keşfinden Modern Senteze

General Electric, 16 Aralık 1954'te Superpressure Projesi ile ilk tekrarlanabilir elmas sentezini gerçekleştirdi. Bu atılım, kontrollü laboratuvar ortamlarında Dünya'nın elmas oluşturma koşullarını yeniden yaratmaya yönelik onlarca yıldır süren başarısız girişimleri sona erdirdi.

Tracy Hall'un kemer aparatı, daha önceki başarıları engelleyen temel mühendislik zorluklarını çözdü. Önceki ekipmanlar karbonun grafitten elmas yapısına dönüşümü için gereken aşırı basınç ve sıcaklığı aynı anda sağlayamıyordu.

İlk sentetik elmaslar, boyut sınırlamaları ve mücevher kullanımı için uygun olmayan inklüzyon özellikleri nedeniyle yalnızca endüstriyel uygulamalara hizmet ediyordu.

General Electric Projesi Süper Basınç Atılımı

Superpressure Projesi, GE'nin endüstriyel kesim uygulamaları için elmas sentezlemeye yönelik sistematik çabası olarak başladı. Program, 1500°C'nin üzerindeki sıcaklıklarda 100.000 atmosferi aşan basınçları içermek için benzeri görülmemiş mühendislik çözümleri gerektiriyordu.

Araştırma ekipleri, kayışlı pres tasarımlarını en umut verici olarak tanımlamadan önce çok sayıda basınç üretme yöntemini araştırdı. Watson-Stillman hidrolik sistemi, basınç üretimini sentez gereksinimlerine göre ölçeklendirmek için temel teknoloji sağladı.

Birden fazla paralel geliştirme yolu, farklı yaklaşımların sistematik olarak değerlendirilmesini sağladı ve sonuçta çığır açan başarıyı sağlayan kayış aparatı tasarımında birleşti.

Tracy Hall 16 Aralık İnovasyonu

Hall'un 16 Aralık 1954 tarihli deneyi, devrim niteliğindeki kemer aparatını kullanarak ilk doğrulanmış laboratuvar elmaslarını üretti. Tasarım, büyüme odaları boyunca üstün sıcaklık kontrolü sağlarken basıncı önceki sistemlere göre daha eşit bir şekilde dağıttı.

Kayışlı presi, aşırı koşullar altında sızdırmazlık bütünlüğünü koruyan özel olarak tasarlanmış contalara sahip silindirik basınçlı kaplar kullanmıştır. Başarılı sentez, uzun döngüler boyunca basınç uygulaması, sıcaklık rampası ve zamanlama dizilerinin hassas koordinasyonunu gerektiriyordu.

Hall'un ayrıntılı parametre dokümantasyonu, tekrarlanabilir sonuçlar elde edilmesini sağlayarak elmas sentezini laboratuvar merakından ticari uygulamalarla endüstriyel gerçekliğe dönüştürdü.

Endüstriyel Elmas Üreticisi HPHT Optimizasyonu Sayesinde Üretim Maliyetlerini Düşürüyor

Önde gelen bir sentetik elmas üreticisi, döngü başına yalnızca %68 oranında başarılı elmas kristalleri veren HPHT süreci nedeniyle artan üretim maliyetleriyle karşı karşıya kaldı. Her başarısız sentez döngüsü malzeme ve enerji maliyetlerinde yaklaşık 840 $ israfa neden olurken, tutarsız basınç dalgalanmaları sentez denemelerinin %32'sinin mücevher kalitesinde elmas yerine endüstriyel kalitede elmas üretmesine neden oldu. Aylık üretim maliyetleri ortalama 2,1 milyon dolardı ve manuel basınç ayarlamaları için sık sık ekipman duruyordu.

Üretici, %99,97 saflık seviyesine sahip gelişmiş demir-nikel katalizör sistemleri uyguladı ve 14 saatlik sentez döngüleri boyunca ±%0,5 basınç varyansını koruyan otomatik basınç kontrol sistemleri kullandı. Manuel izlemeyi, 47 büyüme parametresini gerçek zamanlı olarak izleyen, sıcaklık gradyanlarını 2°C hassasiyetle otomatik olarak ayarlayan ve öngörücü algoritmalarla karbon çözünme oranlarını optimize eden yapay zeka güdümlü sensörlerle değiştirdiler.

Üretim maliyetleri %23 azalarak aylık 1,62 milyon dolara düşerken, verim oranları döngü başına %68'den %85 başarılı mücevher kalitesinde senteze yükseldi. Otomatik sistemler işçilik gereksinimlerini %35 azalttı, basınçla ilgili sentez hatalarının %89'unu ortadan kaldırdı ve üretim çıktısının %94'ünde tutarlı VS1-VS2 berraklık derecelerini korudu. Her başarılı sentez döngüsü artık önceki 840 $'a kıyasla 647 $'a mal oluyor ve yalnızca malzemelerde aylık 163.000 $ ek tasarruf sağlıyor.

Endüstriyelden Mücevhere Kalite Evrimi

İlk sentetikler metalik kalıntılar, boyut sınırlamaları ve mücevher uygulamalarını engelleyen renk varyasyonları içeriyordu. Mücevher kalitesine geçiş için onlarca yıl süren katalizör sistemi arıtması, basınç kontrolü iyileştirmeleri ve büyüme ortamı optimizasyonu gerekmiştir.

Gelişmiş katalizör saflığı, erken üretimi karakterize eden istenmeyen kalıntıları azalttı. Geliştirilmiş basınçlı kap tasarımları, mücevher kalitesinde berraklık dereceleri için gerekli tek tip koşulları korurken daha büyük kristal büyümesini mümkün kılmıştır.

Modern sentez, doğal elmaslarla karşılaştırılabilir berraklık ve renk standartlarına ulaşır, ancak uzun üretim süreleri üretim maliyetlerini artırır. Bu evrim, devrimsel bir değişimden ziyade sürekli iyileştirmeyi temsil eder.

HPHT Teknik Özellikleri: Basınç ve Sıcaklık Ustalığı

HPHT sentezi, elmas formundaki karbon stabilitesini korumak için 5-6 GPa basıncın 1300-1600°C sıcaklıkla birleştiği dar pencereler içinde çalışır. Bu koşullar, doğal elmasların oluştuğu Dünya yüzeyinin 150-200 kilometre altındaki termodinamik ortamları taklit eder.

| Pırlanta Sınıfı/Büyüklüğü | Basınç Aralığı (GPa) | Sıcaklık Aralığı (°C) | Çevrim Süresi (Saat) | Tekdüzelik Toleransı (%) | Kalite Etki Puanı |

|---|---|---|---|---|---|

| Ticari Sınıf 0.5-1.0 ct | 5.0-5.5 | 1300-1450 | 24-48 | ±3.5 | 7.2/10 |

| Ticari Sınıf 1.0-3.0 ct | 5.2-5.7 | 1350-1500 | 48-72 | ±4.0 | 7.8/10 |

| Premium Sınıf 0.5-1.0 ct | 5.3-5.8 | 1400-1550 | 36-60 | ±2.5 | 8.5/10 |

| Premium Sınıf 1.0-3.0 ct | 5.5-6.0 | 1450-1580 | 60-96 | ±3.0 | 8.9/10 |

| Premium Sınıf 3.0-5.0 ct | 5.6-6.1 | 1480-1600 | 96-144 | ±3.5 | 9.1/10 |

| Üst Düzey Sınıf 1.0-3.0 ct | 5.7-6.2 | 1500-1580 | 72-108 | ±2.0 | 9.4/10 |

| Üst Sınıf 3.0-5.0 ct | 5.8-6.3 | 1520-1600 | 120-168 | ±2.5 | 9.6/10 |

| Olağanüstü Sınıf 5.0+ ct | 5.9-6.4 | 1540-1600 | 168-240 | ±1.5 | 9.8/10 |

Basınç sistemleri tüm büyüme hacimlerinde inç kare başına 870.000 pound değerine ulaşmalıdır. 5'i aşan tekdüzelik varyasyonları kusurlara yol açabilir veya oluşumu tamamen engelleyebilir. Tungsten karbür örsler ve sertleştirilmiş çelik bileşenler, sürekli üretim döngüleri boyunca bu aşırı koşulların üstesinden gelir.

Elmas örs hücre teknolojisi, sentez koşullarında basınç ölçümü ve kalibrasyonu sağlar. Şeffaf pencereler aracılığıyla spektroskopik analiz, süreç optimizasyonu ve kalite kontrolü için gerçek zamanlı büyüme izlemesine olanak tanır.

Metal katalizör sistemleri, istenen büyüme özellikleri için özel bileşim kontrolü gerektirir. Demir-nikel-kobalt alaşımları sentez sıcaklıklarında karbonu çözerek çökelme için gerekli aşırı doymuş çözeltiler oluşturur. Katalizör saflığı nihai berraklığı doğrudan etkiler - eser safsızlıklar kristal inklüzyonlarına dönüşür.

İnert atmosfer kontrolü, oluşuma müdahale edebilecek veya istenmeyen kimyasal türleri ortaya çıkarabilecek oksijen ve reaktif gazları hariç tutar. Bu çevresel kontrol, üretim partileri arasında tekrarlanabilir kalite sağlar.

"HPHT sentezinde hassas basınç ve sıcaklık koşullarında ustalaşmak, yalnızca Dünya yüzeyinin derinliklerindeki ortamı yeniden üretmekle ilgili değildir. Bu, fizik ve kimyanın sofistike bir dansıdır ve küçük bir sapma bile elmasın moleküler yapısını büyük ölçüde değiştirebilir, sadece mücevherin fiziksel özelliklerini değil optik özelliklerini de etkiler. Bu dengeyi sağlamak, parlaklık ve dayanıklılık için belirli ticari talepleri karşılayan elmaslar tasarlamamızı sağladığı için çok önemlidir."

Kaliteli HPHT Elmaslarını Tanımlayın: Sertifikasyon Standartları Kılavuzu

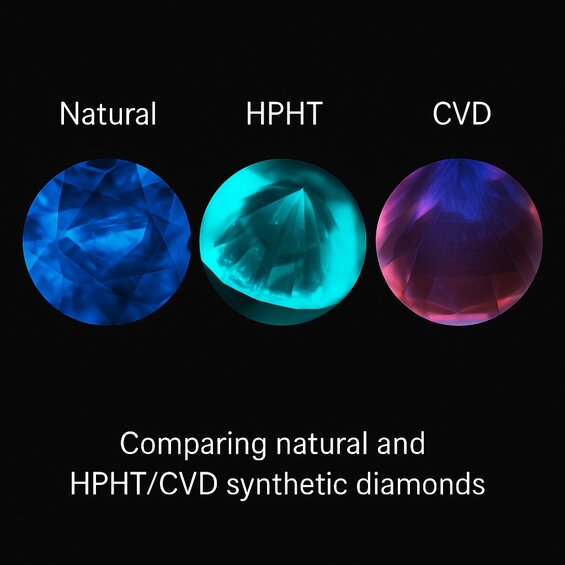

Kaliteli HPHT elmasları, gemolojik analiz ve spektroskopik inceleme yoluyla tespit edilebilen belirli özellikler sergiler. Profesyonel tanımlama, HPHT'yi doğal ve CVD büyütme yöntemlerinden ayıran floresan desenlerine, inklüzyon türlerine ve kristal yapı analizine dayanır.

GIA derecelendirme raporları, HPHT sentezinin karakteristik nitrojen agregasyon modellerini tespit eden spektroskopik analiz yoluyla kesin tanımlama sağlar. Raporlarda büyüme yöntemi tanımlamasıyla birlikte "Laboratuvarda Yetiştirildi" ibaresi açıkça belirtilerek tam şeffaflık sağlanır.

| Tanımlama Karakteristik | HPHT Laboratuvarda Yetiştirilmiş | Laboratuvarda Yetiştirilen CVD | Doğal Elmas | GIA/IGI/GCAL Tespit Yöntemi |

|---|---|---|---|---|

| UV Floresan Deseni | Güçlü mavi-beyaz (örneklerin %85-90'ı) | Zayıf veya hiç yok (örneklerin %15-25'i) | Değişken, tipik olarak orta mavi (%30-35) | UV lamba muayenesi + spektroskopi |

| Azot Agregasyonu | Tip IaA/IaB toplanmış nitrojen | Tip IIa veya izole nitrojen | Tip Ia baskın toplanmış formlar | FTIR spektroskopisi analizi |

| Dahil Etme Türleri | Metalik akı kapanımları, kübik kristaller | Grafitik inklüzyonlar, düzlemsel kusurlar | Doğal mineraller, sıvı kapanımları | Mikroskobik inceleme 10x-40x |

| Kristal Yapı İşaretleyicileri | Oktahedral büyüme sektörleri | Kübik büyüme katmanları | Doğal oktahedral yüzler | Fotolüminesans spektroskopisi |

| Kızılötesi Soğurma Çizgileri | 3107 cm-¹, 1344 cm-¹ imzalar | 3123 cm-¹, silikon boşluk merkezleri | 1282 cm-¹, 1175 cm-¹ doğal bantlar | FTIR spektroskopik parmak izi |

| Sertifikasyon İşaretleyicileri | "Laboratuvarda Yetiştirildi - HPHT" yazısı | "Laboratuvarda Yetiştirildi - CVD" yazısı | Doğal elmas raporu tanımı | Lazer yazım + rapor doğrulama |

| Fosforesans Süresi | Orta düzeyde parlama sonrası (2-5 saniye) | Kısa ya da hiç afterglow yok (0-1 saniye) | Değişken afterglow (0-3 saniye) | UV ışık giderme gözlemi |

| Büyüme Oranı Göstergeleri | Hızlı oluşum modelleri görülebilir | Katman katman biriktirme işaretleri | Jeolojik zaman oluşum kanıtı | DiamondSure/DiamondView görüntüleme |

HPHT elmasları, yüksek sıcaklıkta sentez sırasında oluşan nitrojen boşluk merkezleri nedeniyle tipik olarak güçlü ultraviyole floresan sergiler. Bu floresan doğal taşlardan belirgin şekilde farklıdır ve gemologlar için güvenilir tanımlama işaretleri sağlar.

IGI sertifikası, HPHT elmaslarını doğal taşlara uygulanan renk, berraklık, kesim ve karat ağırlığı gibi aynı standartları kullanarak analiz eder. Sertifikalar, tedarik zinciri izlenebilirliği ve orijinallik doğrulaması sağlayan lazer yazıt numaralarını içerir.

Spektroskopik analiz, HPHT parmak izleri olarak hizmet veren belirli kızılötesi emilim çizgilerini tespit eder. Bu imzalar sonraki işlemlerden sonra da tespit edilebilir ve kalite güvencesi için kalıcı tanımlama sağlar.

HPHT Üretim Ekonomisi: Maliyet Dağılımı Analizi

HPHT üretim maliyetleri ekipman yatırımı, enerji tüketimi, hammadde, işçilik ve nihai fiyatlandırma yapısını belirleyen sertifikasyon giderlerini kapsar. Üretim ekonomisi, daha yüksek karat ağırlıklarına dağıtılan sabit maliyetler nedeniyle daha büyük taşları tercih eder, ancak verim oranları boyut hedefleriyle azalır.

Ekipman en büyük sermaye yatırımını temsil eder - bantlı pres sistemleri kapasite gereksinimlerine bağlı olarak yüz binler ile milyonlar arasında değişir. Bu makineler onlarca yıl çalışarak maliyetleri binlerce çevrime dağıtır. Yüksek ön yatırım, uzun vadeli üretim kabiliyetine karşı takas edilir.

| Maliyet Bileşeni | 1.0 Karat (D-VVS) | 2.5 Karat (D-VVS) | 5.0 Karat (D-VVS) | 10.0 Karat (D-VVS) | Toplam Maliyetin Yüzdesi |

|---|---|---|---|---|---|

| Ekipman Amortismanı | $125 | $165 | $290 | $520 | 28-35% |

| Enerji Tüketimi | $85 | $140 | $275 | $485 | 25-30% |

| Hammaddeler (Metal Katalizör) | $45 | $58 | $95 | $145 | 12-15% |

| Karbon Kaynağı | $15 | $22 | $35 | $55 | 3-5% |

| İşçilik (Vasıflı Teknisyenler) | $65 | $75 | $105 | $165 | 15-18% |

| Kalite Kontrol ve Test | $25 | $30 | $45 | $65 | 5-7% |

| Sertifikasyon (Üçüncü Taraf) | $35 | $45 | $65 | $95 | 6-8% |

| Tesis ve Genel Giderler | $40 | $48 | $68 | $95 | 8-10% |

| Toplam Üretim Maliyeti | $435 | $583 | $978 | $1,625 | 100% |

| Verim Oranı Başarı | 92% | 87% | 78% | 65% | - |

| Başarılı Taş Başına Maliyet | $473 | $670 | $1,254 | $2,500 | - |

Enerji tüketimi, uzun döngüler boyunca sürekli yüksek sıcaklık, yüksek basınç koşulları nedeniyle devam eden giderlere hakimdir. Isıtma, soğutma ve hidrolik sistemler, coğrafi enerji oranlarına göre değişen önemli işletme maliyetlerini oluşturur.

Üretim verimi birim ekonomisini önemli ölçüde etkiler. Başarılı büyüme oranları, hedef spesifikasyonlara ve boyut gereksinimlerine bağlıdır. Daha büyük taşlar, uzun sentez süreleri boyunca daha yüksek büyüme kusurları olasılığıyla karşı karşıyadır.

Üretim ölçeklenebilirliği, hacimli üretim yoluyla maliyetin düşürülmesini sağlar, ancak kalite tutarlılığı ölçekte daha zor hale gelir. Otomatik izleme, birim başına işgücü gereksinimlerini azaltırken standartların korunmasına yardımcı olur.

Mücevher Vizyonunuzu Gerçeğe Dönüştürün

HPHT laboratuvarında yetiştirilen pırlantalar, doğal taşlarla aynı güzellik, dayanıklılık ve parlaklığı sunarken, üstün değer ve etik kaynak kullanımı sağlar. Gelişmiş üretim, en değerli anlarınıza layık çarpıcı mücevherler yaratan hassas basınç kontrolü ve sıcaklık yönetimi sayesinde tutarlı kalite sağlar.

Mükemmel parçanız için HPHT pırlanta seçeneklerini keşfetmeye hazır mısınız? Kişiselleştirilmiş danışmanlık için Labrilliante'nin pırlanta uzmanlarıyla bugün iletişime geçin ve laboratuvar hassasiyetinin mücevher hayallerinizi olağanüstü kalite ve eşsiz değerle nasıl hayata geçirebileceğini keşfedin.

Sıkça Sorulan Sorular

HPHT elmas büyüme hızları, kalite hedeflerine bağlı olarak günlük 0,1 ila 10 milimetre arasında değişir; daha hızlı sentez potansiyel olarak kusurlara yol açarken, daha yavaş büyüme daha yüksek maliyetlerle daha yüksek berraklık sağlar. Daha büyük taşlar için daha uzun sentez süreleri, işlem sırasında daha yüksek büyüme kusurları olasılığı ile karşı karşıyadır.

HPHT elmasları, yüksek sıcaklıktaki sentez koşulları sırasında oluşan nitrojen boşluk merkezleri nedeniyle tipik olarak güçlü ultraviyole floresan sergiler. Bu floresan deseni doğal taşlardan belirgin şekilde farklıdır ve gemologlar için güvenilir bir tanımlama işareti olarak hizmet eder.

HPHT üretim ekonomisi, daha yüksek karat ağırlıklarına dağıtılan sabit ekipman maliyetleri nedeniyle daha büyük taşları tercih eder, ancak inç kare başına 870.000 poundluk aşırı basınç gereksinimleri önemli enerji tüketimi maliyetleri yaratır. CVD daha düşük basınçlarda çalışır ancak HPHT üretim hızı ve ölçeklenebilirlik açısından avantajlarını korur.

HPHT sentezinde kullanılan demir bazlı katalizörler berraklığı etkileyen metalik inklüzyonlara neden olabilir, çünkü metal katalizör sistemlerindeki eser safsızlıklar oluşum sırasında kristal inklüzyonlara dönüşür. Katalizör saflığı nihai berraklık derecelerini doğrudan etkileyerek nikel-kobalt sistemlerini daha temiz hale getirir ancak floresan özelliklerini potansiyel olarak etkiler.

Bantlı pres sistemleri, aşırı koşullarda yüzlerce üretim çalışması boyunca kalibre edilmiş performansı korurken tekrarlanan termal döngüye dayanmalıdır. Tungsten karbür örsler ve sertleştirilmiş çelik bileşenler inç kare başına 870.000 pound basınçla çalışarak sürekli çalışma için özel bakım protokolleri gerektirir.

Profesyonel tanımlama, HPHT parmak izleri olarak hizmet eden spesifik kızılötesi absorpsiyon çizgilerini ve HPHT sentezinin karakteristik nitrojen agregasyon modellerini tespit eden spektroskopik analize dayanır. Bu imzalar CVD elmaslardan farklıdır ve sonraki işlemlerden sonra da tespit edilebilir kalarak kalıcı tanımlama işaretleri sağlar.

HPHT laboratuvarında yetiştirilen pırlantalar, doğal taşlarla aynı optik özellikleri, güzelliği ve dayanıklılığı sunarken, üstün değer ve etik kaynak avantajları da sağlar. Bu kişisel kararı verirken köken hikayesi, çevresel etki ve bütçe ile ilgili önceliklerinizi göz önünde bulundurun.

Bantlı pres sistemleri onlarca yıl çalıştığından, üretim hacmi yüksek ön maliyetleri binlerce çevrime dağıtabildiğinde ekipman yatırımı ekonomik açıdan mantıklıdır. Gerekli önemli sermaye yatırımını yapmadan önce enerji maliyetlerini, hedef pazar talebini ve teknik uzmanlık gereksinimlerini göz önünde bulundurun.