2.プランニング

ダイヤモンドのカットプロセスの次のステップは、プランニングです。プランニングは、ダイヤモンドの重量を最も維持し、最終的な歩留まり*(したがって価値)を最大化する方法でダイヤモンドをカットする方法を決定するために行われます。

*歩留まりは、研磨されたカラット数の合計を、元の原石のカラット数×100で割って算出します。例えば、元の原石が1.00ctで研磨されたものが0.39ctの場合、歩留まりは(0.39/1.00) x 100 = 39%と計算されます。

プランニングにおいて最も重要な要素は、最終的なカラット数です。プランナーは、最高の歩留まりを達成するために、高度な技術、技能、直感を駆使します。

4.薙ぎ払い

ほぼすべてのダイヤモンド原石は、全体として最高の歩留まりを得るために、複数の部分に分割する必要があります。最も広く使われているテクニックのひとつが劈開(へきかい)と呼ばれるもので、通常、クラックや亀裂のあるダイヤモンド原石に対して行われます(亀裂をなくすため)。

劈開とは、鋭利な刃物で石を叩いて2つ以上の部分に分けることです。ダイヤモンドの成長線(「劈開面」とも呼ばれる)に沿った層の間で行われる。

刃は、あらかじめカーフィング(レーザーまたは別のダイヤモンドによる)と呼ばれる別の工程で作られた切り込み/溝に入れられることに留意すべきである。

クリーバーは、ダイヤモンド原石の構造と品質に関する幅広い知識を必要とする。彼らの技術によって、すべてのダイヤモンド、特に複雑な構造を持つダイヤモンドの歩留まりを最大限に高めることができるのです。

ダイヤモンド原石を異なるパーツに分割するために用いられるもう1つのプロセスはソーイングと呼ばれ、金属の刃やレーザーで文字通り石を切断します。

可能な限り、鋸引きよりも劈開の方が無駄が少ないので望ましい。

5.製材

ソーイングは通常、金属ブレードまたはレーザーによって行われる。

ブレードによる鋸引きは、「劈開面」以外のどの方向にも行うことができる。あらかじめプランナーによってマークされたラインに沿って行われる。

ソーイングマシンは、特殊な金属フレームの背面に取り付けられた重りのついたアームで構成されています。

ダイヤモンド原石は通常、ワックスかセメントの型に入れて固定し、後部にカウンターウェイト(石が鋸刃の上に下がるのを制御するのに役立つ)を備えた金属刃の上のアームに取り付けます。鋸挽き職人は通常、一度に複数の機械を操作し、ウェイトの圧力を変えたり、鋸刃に鋸粉を塗ったりする作業を担当します。

レーザーソーイングは、潜在的なクラックのリスクを軽減し、ソーヤーがもはや劈開面に制限されないため、より柔軟性を可能にします(レーザーは単にダイヤモンド構造を焼き切るため)。

金属ブレードのソーイング速度の目安は、1時間当たりダイヤモンド0.7~1ctですが、レーザーソーの場合は1時間当たり1.2~1.4ctです。ダイヤモンドをあまり速く切断しようとすると、ダイヤモンドが過熱され、メタルブレードソーイングでは亀裂や破損の可能性があります(レーザーソーイングでは同時に水冷されるため不可能です)。

ダイヤモンドは、メタルブレードでソーイングすると総重量の約2%を失いますが、プロがレーザーソーイングすると、ほとんど重量を失いません。

10.格付け

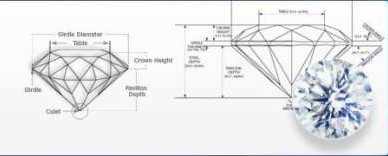

ダイヤモンドは、品質管理部門から出荷されると、グレーディングと取引の準備が整います。ダイヤモンドは、GIAやIGIなどのグレーディングおよび認証ラボのいずれかに運ばれ、レポートを受け取り、ガードルに固有の番号がレーザーで刻まれます。